Dans le domaine de la chaîne d'assemblage automatique des rotors, il est vrai qu'une série de stratégies et de mesures efficaces peuvent être prises pour améliorer la précision de l'inspection automatique et de l'assemblage, et ainsi améliorer le taux de rendement et l'efficacité de la production, alors comment inspecter automatiquement l'assemblage ? Comment améliorer le taux de rendement et l'efficacité de la production ? Vacuz vous en donne un aperçu !

Détection automatique de l'amélioration de l'assemblage :

Premièrement, l'introduction d'une technologie de capteurs de haute précision :

1. Approfondir l'application de la technologie : ne pas se limiter aux capteurs de pression et aux systèmes d'inspection visuelle, mais envisager également l'introduction de la télémétrie laser, de la détection infrarouge et d'autres technologies de pointe pour parvenir à une surveillance plus subtile et plus complète de l'assemblage.

2. Intégration intelligente : Combinez les données des capteurs avec des algorithmes d'intelligence artificielle pour parvenir à un jugement intelligent et à une alerte précoce, et identifiez à l'avance les problèmes d'assemblage potentiels.

Deuxièmement, l'utilisation d'équipements de test automatisés :

1. Des moyens de détection diversifiés : Outre les essais de performance électrique et mécanique, l'analyse des vibrations, la surveillance de la température, etc. peuvent également être ajoutées pour évaluer l'état du rotor sous tous ses aspects.

2. Partage des données et traçabilité : établir une base de données d'essais pour assurer la traçabilité et le partage des résultats des essais, ce qui constitue une base solide pour le contrôle de la qualité.

Troisièmement, la mise en place d'un système d'inspection de la qualité :

1. Processus normalisé : Élaborer un processus et des normes d'essai détaillés afin de garantir que chaque étape de l'essai repose sur des données probantes et de réduire l'erreur humaine.

2. Mécanisme d'amélioration continue : établir une boucle de rétroaction sur la qualité, résumer et analyser les problèmes constatés lors de l'inspection, et optimiser en permanence le système d'inspection et le déroulement du processus.

Stratégies pour améliorer le taux de rendement :

I. Contrôler strictement la qualité des matières premières et des composants :

1. Audit des fournisseurs : Audit régulier de la qualité des fournisseurs afin de garantir la stabilité de l'approvisionnement en matières premières et la qualité des composants.

2. Amélioration de l'inspection à l'arrivée : augmentation de la proportion d'échantillonnage, utilisation de méthodes d'essai plus avancées pour s'assurer qu'il n'y a pas de fuite, ni d'erreur de diagnostic.

Deuxièmement, optimiser le processus d'assemblage :

1. Production allégée : Appliquer le concept de production allégée pour éliminer les déchets, simplifier le processus et améliorer l'efficacité et la qualité de l'assemblage.

2. Fonctionnement normalisé : grâce à des didacticiels vidéo, des exercices pratiques et d'autres moyens permettant de s'assurer que chaque employé maîtrise les pratiques opérationnelles normalisées.

Troisièmement, renforcer la formation des employés :

1. Amélioration des compétences : Organiser régulièrement des formations et des évaluations des compétences, encourager les employés à apprendre de nouvelles technologies et méthodes.

2. Renforcement de l'esprit d'équipe : Renforcer la cohésion de l'équipe, encourager les employés à apprendre les uns des autres et à progresser ensemble pour créer une bonne atmosphère de travail.

Initiatives visant à améliorer l'efficacité de la production

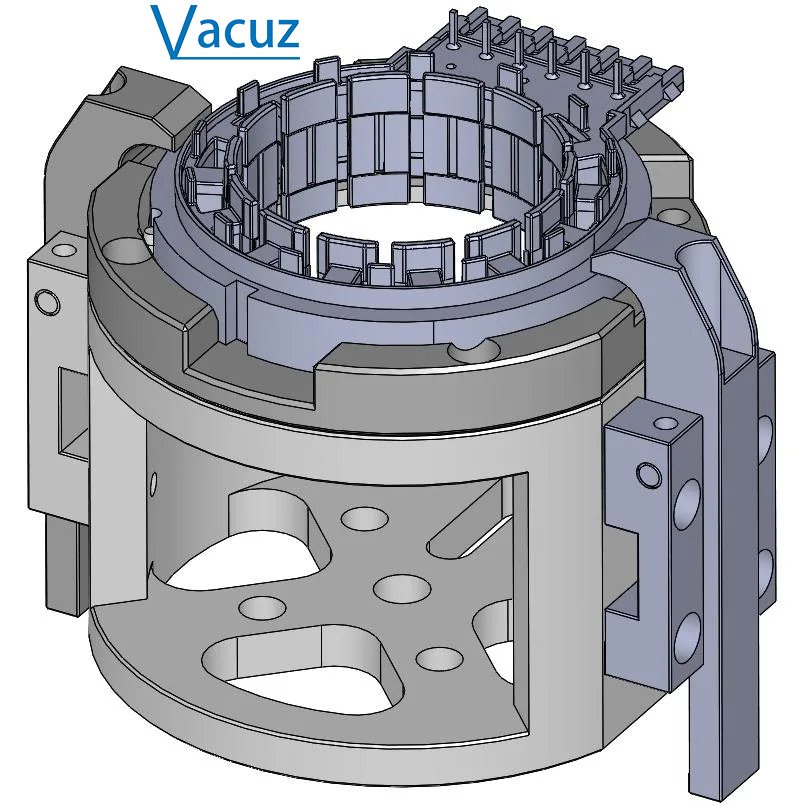

I. Introduire des équipements d'assemblage de haute précision et automatisés :

1. Sélection de l'équipement : En fonction de la demande de production, sélectionner un équipement d'assemblage aux performances stables et au degré d'automatisation élevé afin de réduire les interventions manuelles.

2. Entretien des équipements : établir un programme d'entretien des équipements, procéder régulièrement à l'entretien et à la révision des équipements afin de s'assurer qu'ils sont toujours en bon état.

Deuxièmement, rationaliser l'agencement des postes de travail et des équipements :

1. Optimisation des processus : Optimiser l'agencement des postes de travail et la configuration des équipements par la réingénierie des processus et la simulation afin de réduire le temps de manipulation des matériaux et le temps d'attente.

2. Fonctionnement en parallèle : La division raisonnable de la zone de travail permet de faire fonctionner en parallèle plusieurs postes de travail afin d'améliorer l'efficacité globale de la production.

Troisièmement, l'utilisation d'outils d'analyse de données avancés :

1. Application du big data : collecte de diverses données dans le processus de production et utilisation d'outils d'analyse du big data pour une extraction et une analyse approfondies.

2. Prise de décision intelligente : Sur la base des résultats de l'analyse des données, formuler des plans de production scientifiques et des programmes d'ordonnancement pour parvenir à une prise de décision intelligente dans le processus de production.

Mettre en place un système parfait de gestion du matériel :

1. Optimisation des stocks : adoption d'un système avancé de gestion des stocks pour réaliser des prévisions précises et un contrôle raisonnable des stocks.

2. Suivi des matériaux : l'utilisation de la RFID, des codes-barres et d'autres technologies permet de suivre et de contrôler les matériaux en temps réel afin de garantir la rapidité et l'exactitude de l'approvisionnement en matériaux.

En résumé, grâce à l'utilisation complète des stratégies et mesures susmentionnées, la chaîne d'assemblage automatique du rotor peut obtenir des résultats significatifs en matière d'inspection et d'assemblage automatiques, améliorer le taux de rendement et l'efficacité de la production.

Email : sales@vacuz.com [fusion_form form_post_id=”431″ margin_top=”” margin_right=”” margin_bottom=”” margin_left=”” hide_on_mobile=”small-visibility,medium-visibility,large-visibility” class=”” id=””][/fusion_form]