Quando testamos a máquina de enrolamento automático de alta precisão, geralmente verificamos a confiabilidade do sistema da máquina de enrolamento automático por meio da intermodulação do sistema de controle e do sistema mecânico para atender à função e verificamos a precisão do controle do sistema de controle da máquina de enrolamento automático por meio dos dados de medição do interferômetro a laser e da CMM. As operações específicas são as seguintes.

1, a base de operação do sistema da máquina de enrolamento automático

A base de operação do sistema da bobinadeira automática, incluindo todo o teste da fonte de alimentação do sistema, teste da função de apontamento do servomotor, teste de limite, configurações dos parâmetros de acionamento

1.1 Teste da fonte de alimentação do sistema

O teste da fonte de alimentação do sistema serve principalmente para testar se o sistema e a placa de controle, o computador de controle industrial, o servomotor e o status do driver estão normais depois que o sistema é ligado. E inicie o software, teste se a comunicação da placa de controle de movimento e da conexão do barramento PCI está normal. Em seguida, é necessário testar se o sinal de status de cada chave de limite está normal.

Antes de testar a fonte de alimentação, é necessário desconectar o disjuntor de cada motor de carga de eixo, computador e linha de alimentação da unidade de aquecimento de acordo com a linha de distribuição de energia e confirmar a polaridade da energia de saída da fonte de alimentação CC comutada. Verifique também a polaridade de cada carga, especialmente da fonte de alimentação CC! Depois de ligar a energia, verifique primeiro a tensão de entrada e saída e a polaridade da fonte de alimentação comutada. Após o normal, feche o disjuntor de cada carga, passo a passo, para confirmar que não há nenhuma anormalidade na fonte de alimentação e, em seguida, prossiga para a próxima etapa do comissionamento.

1.2 Configuração do acionamento e operação do ponto

Depois que a fonte de alimentação estiver normal, os principais parâmetros do servoacionamento precisam ser configurados, inclusive o modo de operação do sistema servo e os parâmetros de ajuste do PID relacionados. Todas as configurações são feitas por meio do painel de controle do servoacionamento.

A forma da cadeia de pulsos de entrada é selecionada como pulso de comando e símbolo de comando, ou seja, modo pulso+direção, e o método de entrada de fiação do inversor nesse modo é o modo de coletor aberto.

O sentido de rotação é positivo por padrão, mas o sentido dos dois servomotores do mandril de fixação deve ser oposto, pois isso pode garantir que os dois mandris de fixação mantenham a operação real da rotação completa start-stop.

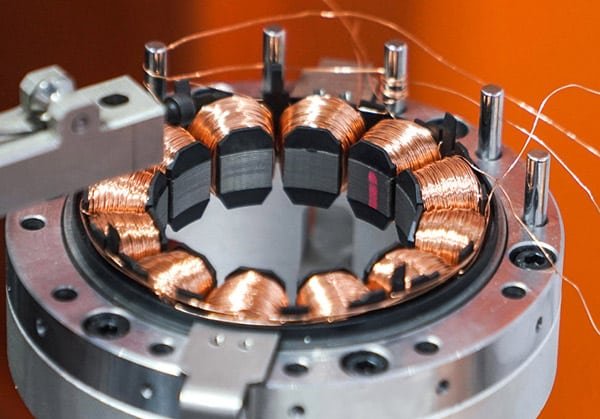

Depois que os parâmetros forem definidos, a máquina entrará em operação pontual. Por meio do painel de controle do servo driver, testaremos se a operação do motor pode ser executada manualmente de forma normal. A operação de comissionamento do sistema de controle da máquina de enrolamento de alta precisão é mostrada na Figura 5.2. A operação de apontar é usada para verificar se o servomotor está funcionando corretamente.

A taxa de inércia da carga é selecionada como padrão.

Para o modo de ajuste do servoacionamento da bobinadeira, existem os modos automático, semiautomático e manual. Geralmente, quando o modo de ajuste automático de ganho é selecionado, quando os dados de ganho são maiores, a rastreabilidade do comando e o tempo de ajuste de posicionamento são menores, mas, se forem muito grandes, o motor gera vibração. O valor de referência geral da estrutura do fuso de esferas é de 10 a 15, mas, geralmente, para obter um melhor efeito de controle, a maioria dos casos precisa escolher o modo manual para ajustar de acordo com a estrutura mecânica e a carga do acionamento do equipamento.

Quando o modo do servoacionamento é selecionado como modo manual, a taxa de inércia da carga, o valor do regulador de ganho de posição, a resposta de velocidade, o tempo de integração do regulador de velocidade, a constante de tempo do filtro de avanço e a constante de tempo do filtro de torque do servoacionamento podem ser ajustados manualmente.

O ganho de mediação de posição é o parâmetro que determina a capacidade de resposta do loop de controle de posição. Se o valor de configuração for aumentado, a resposta a distúrbios de sobrecarga será mais rápida. No entanto, se o valor de configuração for muito grande, tende a ocorrer sobrecurso.

A resposta de velocidade é o parâmetro que determina a capacidade de resposta do loop de controle de velocidade. Se o valor de configuração for reduzido, o resultado do ajuste que valoriza a capacidade de resposta do servomotor será obtido, mas se o valor de configuração for muito pequeno, o sistema mecânico estará sujeito a vibrações.

O tempo de integração do regulador de velocidade é um parâmetro que determina a capacidade de resposta do loop de controle de velocidade. Se o valor de configuração for reduzido, o resultado do ajuste que valoriza a capacidade de resposta do servomotor será obtido, mas se o valor de configuração for muito pequeno, o sistema mecânico estará sujeito a vibrações.

A constante de tempo do filtro feedforward é um parâmetro para o filtro feedforward do comando de posição e para a rastreabilidade da configuração do comando de posição.

Ele é independente do valor do ganho de avanço e é sempre válido. Se esse parâmetro for reduzido, a capacidade de resposta será acelerada, mas estará sujeita a choques de torque.

A constante de tempo do filtro de torque é um parâmetro para o controle de filtragem do comando de torque. Um aumento do parâmetro tem o efeito de suprimir a ressonância mecânica, mas às vezes desestabiliza o controle.

Em resumo, o principal objetivo do ajuste do parâmetro de ganho é a relação de inércia da carga, que é definida como a relação entre o momento de inércia da carga do sistema mecânico em relação ao eixo do motor (momento de inércia da carga convertido no eixo do motor) e o momento de inércia do motor, e o tamanho da relação de inércia é determinado principalmente pela fórmula de cálculo do momento de inércia de referência.

Os parâmetros mencionados acima são necessários apenas para definir os parâmetros do acionamento; outras configurações de parâmetros devem ser consultadas no manual do usuário do acionamento. Para fazer com que o servoacionamento do desempenho do motor atinja um efeito desejável, a máquina de enrolamento pode ser ajustada a vários parâmetros, além de o acionamento também poder ser definido por meio da comunicação serial 485 dos vários parâmetros. E na operação de comissionamento posterior, os parâmetros precisam ser constantemente ajustados.

WhatsApp/Wechat: +86 13075286997

E-mail: sales@vacuz.com [fusion_form form_post_id="431″ margin_top="" margin_right="" margin_bottom="" margin_left="" hide_on_mobile="small-visibility,medium-visibility,large-visibility" class="" id=""][/fusion_form]